آخرین به روزرسانی

مقدمه

مدل سازی رسوب ذوب شده (FDM) یک فناوری چاپ سه بعدی است که با اکسترود کردن یک فیلامنت پلاستیکی ذوب شده بر روی صفحه ساخت، قطعات را لایه به لایه می سازد. از سوی دیگر، چاپ سه بعدی رزینی DLP با پلیمریزه کردن (جامد کردن) یک رزین فوتوپلیمر مایع از طریق تاباندن یک تصویر واحد با نور فرابنفش از سطح مقطع قطعه بر روی صفحه ساخت (یا سکوی ساخت)، قطعات را ایجاد می کند.

چاپ سه بعدی رزینی DLP قطعات همسانگرد (isotropic) با سطوح بسیار دقیق و وضوح بالا تولید می کند. همچنین می تواند قطعات را بسیار سریع تولید کند. پرینترهای FDM ارزان تر از پرینترهای DLP هستند و طیف وسیع تری از مواد برای آنها در دسترس است.

در این مقاله FDM و DLP را از نظر تفاوت ها، مواد و فناوری چاپ با هم مقایسه خواهیم کرد.

فهرست مطالب

تعریف FDM و مقایسه با چاپ سه بعدی رزینی DLP

مدلسازی رسوب ذوب شده (FDM) شناختهشدهترین فناوری چاپ سه بعدی است. این فناوری اولین بار توسط اسکات کرامپ در سال ۱۹۸۸ توسعه یافت، کسی که بعداً اولین چاپگر FDM را تجاری سازی کرد. این فرآیند نسبتاً ساده است و شامل هدایت یک فیلامنت نازک از مواد ترموپلاستیک از طریق یک نازل/هات اند (hot end) گرم شده می باشد. پلاستیک از نازل خارج می شود و با طرحی مطابق با سطح مقطع قطعه روی صفحه ساخت قرار می گیرد. پس از تکمیل یک لایه، نازل چاپ یک لایه به بالا حرکت می کند و پلاستیک را روی لایه قبلی قرار می دهد تا زمانی که قطعه کامل شود.

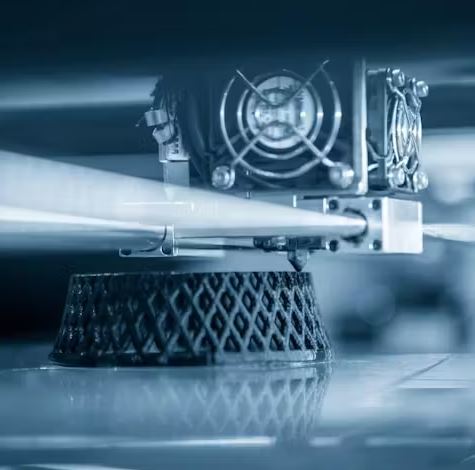

FDM در مقایسه با چاپ سه بعدی رزینی DLP یک فناوری ساده تر است و به همین خاطر برای علاقه مندان به طور قابل توجهی ارزان تر است. ترموپلاستیک های سخت و حتی ترموپلاستیک های پلی یورتان انعطاف پذیر متفاوتی برای این فناوری در دسترس هستند. نمونه ای از یک پرینتر رایج FDM در زیر نشان داده شده است:

![FDM در برابر چاپ سه بعدی رزینی DLP 1 پرینتر سه بعدی FDM

[source:3dscanexpert.com]](https://digimfg.ir/wp-content/smush-webp/2024/04/پرینتر-سه-بعدی-FDM.jpg.webp)

مزایای FDM در مقایسه با چاپ سه بعدی رزینی DLP چیست؟

در زیر برخی از مزایای کلیدی FDM در مقابل چاپ سه بعدی رزینی DLP آورده شده است:

- چاپگرهای FDM به طور قابل توجهی ارزان تر از چاپگرهای سه بعدی DLP هستند.

- FDM طیف وسیع تری از رنگ ها را برای مواد اولیه دارد. همچنین می توان قطعاتی ساخت که به طور قابل توجهی از قطعات ساخته شده با پرینترهای DLP قوی تر باشند.

- پرینترهای FDM در مقایسه با پرینترهای DLP می توانند قطعات بزرگتری تولید کنند.

معایب FDM در مقایسه با چاپ سه بعدی رزینی DLP چیست؟

در زیر برخی از معایب کلیدی FDM در مقابل چاپ سه بعدی رزینی DLP آورده شده است:

- FDM کیفیت پرداخت سطح پایینی دارد و نمی تواند ویژگی های ظریف را تولید کند.

- قطعات FDM دارای سطح بالایی از ناهمسانگردی (anisotropy) در جهت z هستند. این به دلیل قدرت پیوند بین لایه ای ضعیف است که در قطعات FDM رایج است.

تعریف چاپ سه بعدی رزینی DLP و مقایسه با FDM

پردازش نور دیجیتال (DLP) در سال ۱۹۸۷ توسط Texas Instruments اختراع شد. این فناوری چاپ سه بعدی مبتنی بر فوتوپلیمر با تاباندن پرتو فرابنفش بر روی سکوی ساخت برای پلیمریزه کردن (جامد کردن) هر لایه از قطعه کار می کند. برای پلیمریزه کردن فقط نواحی مورد نیاز، سطح مقطع لایه باید پوشانده شود. این پوشش با یک DMD (دستگاه میکروآینه دیجیتال) انجام می شود. DMD از یک میکروآینه استفاده می کند تا نور را به سمت فوتوپلیمر یا به سمت یک هیت سینک (گرماگیر) پایینی هدایت کند.

روش دیگر این است که می توان از نمایشگرهای LED به عنوان منبع نور استفاده کرد. پوشش با خاموش کردن LED ها در هر جایی که پلیمریزاسیون مورد نیاز نیست، انجام می شود. وضوح چاپ سه بعدی رزینی DLP به وضوح آرایه LED یا DMD و همچنین فاصله منبع نور از ناحیه پلیمریزاسیون بستگی دارد.

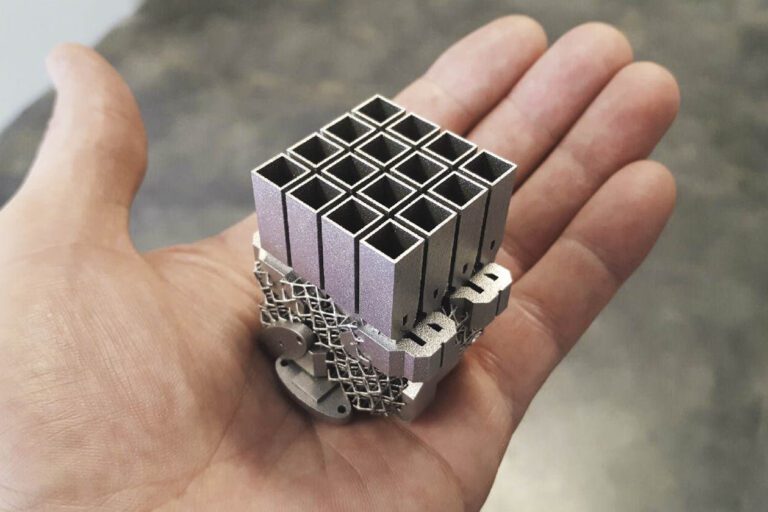

قطعات DLP از حجم های مکعبی به نام وکسل (voxel) ساخته شده اند. این بدان معناست که هر لبه منحنی به گونه ای به نظر می رسد که گویی از بسیاری مکعب های کوچکتر ساخته شده است. چاپگرهای DLP گرانتر از چاپگرهای FDM هستند. آنها همچنین حجم ساخت کوچکتر و گزینه های مواد کمتری دارند اما می توانند با وضوح و کیفیت سطح بسیار بالاتر و سریعتر چاپ کنند. نمونه ای از یک پرینتر DLP رایج در تصویر زیر نشان داده شده است:

![FDM در برابر چاپ سه بعدی رزینی DLP 2 چاپ سه بعدی رزینی DLP

پرینت سه بعدی رزینی DLP

[source:sous-traiter.fr]](https://digimfg.ir/wp-content/smush-webp/2024/04/چاپ-سه-بعدی-رزینی-DLP.jpg.webp)

مزایای چاپ سه بعدی رزینی DLP در مقابل FDM چیست؟

در زیر برخی از مزایای کلیدی چاپ سه بعدی رزینی DLP در مقابل FDM آورده شده است:

- چاپگرهای DLP می توانند قطعاتی با جزئیات بسیار ریز و وضوح بالا تولید کنند.

- قطعات DLP همسانگرد (isotropic) هستند یعنی خواص مکانیکی آنها صرف نظر از جهت بار اعمال شده یکسان است.

- چاپ سه بعدی رزینی DLP امکان چاپ بسیار سریع را دارد. همچنین می تواند همزمان از روی یک طرح، چندین قطعه را در مدت زمانی که برای چاپ یک قطعه طول می کشد، چاپ کند.

معایب چاپ سه بعدی رزینی DLP در مقایسه با FDM چیست؟

در زیر برخی از معایب کلیدی چاپ سه بعدی رزینی DLP در مقابل FDM آورده شده است:

- چاپگرهای DLP عموماً گران تر از چاپگرهای FDM هستند.

- قطعات DLP به مراحل پس پردازش اضافی مانند شستشو با حلال و پخت پس از نور ماوراء بنفش نیاز دارند.

- چاپگرهای DLP در مقایسه با چاپگرهای FDM حجم ساخت بسیار کوچکتری دارند.

جدول مقایسه بین FDM و چاپ سه بعدی رزینی DLP

جدول زیر برخی از ویژگیهای رایجتر FDM در مقابل DLP و همچنین نحوه مقایسه آنها با یکدیگر را فهرست میکند:

| ویژگی | DLP | FDM |

|---|---|---|

| وضوح چاپ | ۲۵ تا ۳۰۰ میکرون | ۵۰ تا ۵۰۰ میکرون |

| امکان چاپ قطعات بزرگ | خیر | بله |

| تنوع رنگ برای مواد اولیه | خیر | بله |

| حداقل قطر جزئیات | ۱۰۰ میکرون | ۱ میلی متر |

| امکان تولید قطعات با استحکام بالا | خیر | بله |

| همسانگرد بودن خواص مواد | بله | خیر |

| حداقل ضخامت دیواره | ۰.۱ تا ۰.۳ میلی متر | ۱ میلی متر |

| نیاز قطعات به ساختارهای پشتیبان | بله | بله |

| بزرگترین حجم چاپ ممکن | ۱۹۲ در ۱۰۸ در ۳۷۰ میلی متر | ۱۰۰۰ در ۱۰۰۰ در ۱۰۰۰ میلی متر |

چاپگرهای DLP حجم ساخت کوچکتری دارند اما می توانند قطعات با کیفیت بالاتری تولید کنند. پرینترهای FDM طیف وسیع تری از مواد و رنگ ها را در اختیار دارند.

FDM در مقابل DLP: مقایسه فناوری

FDM و DLP از فناوریها و مواد کاملاً متفاوتی استفاده میکنند و مستقیماً قابل مقایسه نیستند. FDM از یک فیلامنت ترموپلاستیک استفاده می کند که گرم می شود و لایه به لایه اکسترود می شود تا یک قطعه تولید شود. از سوی دیگر، یک چاپگر DLP یک رزین فوتوپلیمر مایع را با لایه به لایه توسط نور UV پلیمریزه (جامد) می کند تا یک قطعه تولید کند.

FDM در برابر DLP: مقایسه مواد

FDM از طیف وسیعی از مواد ترموپلاستیک سخت و همچنین ترموپلاستیک های پلی یورتان انعطاف پذیر استفاده می کند. فیلامنت های پر شده تخصصی نیز برای افزایش بیشتر استحکام قطعه در دسترس هستند. چاپگرهای DLP نیز به رزین های فوتوپلیمر سخت و انعطاف پذیر دسترسی دارند، با این حال رنگ ها محدودتر هستند.

FDM در برابر DLP: مقایسه کاربردهای محصول

قطعات FDM استحکام و چقرمگی بیشتری دارند. آنها معمولاً برای کاربردهای مکانیکی بیشتر مانند فیکسچرها، اجزای عملکردی مانند براکت ها یا نمونه های اولیه عملکردی ساخته می شوند. دقت بصری بالا چاپگرهای DLP آنها را برای کاربردهای دقیق و ظریف مناسب تر می کند. این موارد شامل الگوهایی برای ریخته گری جواهرات و نمونه های اولیه بصری از محصولات با ویژگی های ظریف است.

FDM در برابر DLP: مقایسه حجم چاپ

چاپگرهای FDM در مقایسه با چاپگرهای DLP حجم ساخت به طور قابل توجهی بزرگتری دارند. چاپگرهای FDM می توانند به اندازه یک متر مکعب برسند. از سوی دیگر، چاپگرهای DLP حجم ساخت کوچکتری دارند. این به دلیل برخی از محدودیت ها در فناوری اساسی تابش UV است. چاپگرهای DLP محدود به وضوح صفحه نمایش تابش و فاصله منبع نور از ناحیه پلیمریزاسیون هستند.

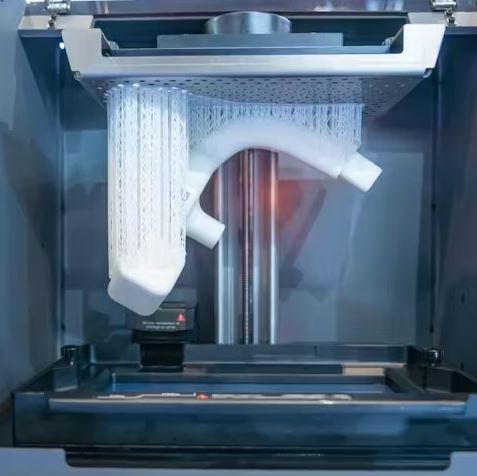

FDM در برابر DLP: مقایسه کیفیت سطح

قطعات DLP به طور قابل توجهی کیفیت سطح بهتری نسبت به چاپگرهای FDM دارند. قطعات چاپ سه بعدی رزینی DLP ظاهری شبیه قالب گیری تزریقی دارند و فقط در سطوح یا ویژگی های پیچیده آلی دچار افت کیفیت می شوند. این به دلیل عدم توانایی چاپگرهای DLP در ایجاد منحنی های واقعی و به جای آن تقریب منحنی ها با استفاده از وکسل های مکعبی است.

![FDM در برابر چاپ سه بعدی رزینی DLP 3 تفاوت قطعه چاپ شده FDM و DLP

[source:reddit.com]](https://digimfg.ir/wp-content/smush-webp/2024/06/تفاوت-قطعه-چاپ-توسط-FDM-و-DLP-1024x576.jpg.webp)

FDM در برابر DLP: مقایسه هزینه

چاپگرهای FDM به دلیل فناوری بسیار ساده تر، به طور قابل توجهی ارزان تر از چاپگرهای DLP هستند. یک چاپگر FDM مبتدی می تواند به قیمت 150 دلار در حالی که یک چاپگر DLP مبتدی می تواند 500 دلار قیمت داشته باشد. لازم به ذکر است که قیمت چاپگرهای DLP در سال های اخیر به طور پیوسته در حال کاهش بوده است.

پسپردازش در چاپ سه بعدی FDM و DLP

پس از اتمام فرآیند چاپ سه بعدی، قطعه تولید شده نیاز به مراحل تکمیلی دارد که به آن پسپردازش میگویند. این مراحل برای بهبود کیفیت، استحکام و ظاهر قطعه انجام میشود. در این بخش، به مراحل پسپردازش در فناوریهای FDM و چاپ سه بعدی رزینی DLP به طور کامل میپردازیم.

پسپردازش در FDM (مدلسازی رسوب ذوب شده)

در فناوری FDM، پس از اتمام چاپ، معمولاً مراحل زیر انجام میشود:

- حذف تکیهگاهها: تکیهگاهها ساختارهای اضافی هستند که از قطعه حین چاپ پشتیبانی میکنند. پس از اتمام چاپ، این تکیهگاهها باید به صورت دستی یا با ابزارهای مخصوص جدا شوند. این کار نیاز به دقت دارد تا به قطعه اصلی آسیبی وارد نشود.

- صاف کردن سطح: سطح قطعات FDM معمولاً دارای لایههای مشخص و زبری است. برای بهبود ظاهر و صافی سطح، میتوان از سنباده، سمباده آبی یا ابزارهای پرداخت استفاده کرد.

- حرارت دادن: برای بهبود خواص مکانیکی برخی از مواد، ممکن است نیاز به حرارت دادن قطعه باشد. این کار باعث میشود مولکولهای پلاستیک بهتر به هم متصل شوند و قطعه قویتر شود.

- رنگآمیزی: اگر نیاز به تغییر رنگ قطعه باشد، میتوان از رنگهای مخصوص پلاستیک استفاده کرد.

پسپردازش در چاپ سه بعدی رزینی DLP (پردازش نور دیجیتال)

در چاپ سه بعدی رزینی DLP، مراحل پسپردازش کمی پیچیدهتر است و شامل موارد زیر میشود:

- شستشو: قطعه چاپ شده با رزین مایع پوشیده شده است. برای حذف رزین اضافی، قطعه باید به طور کامل با حلال مخصوص شسته شود. این مرحله بسیار مهم است زیرا باقی ماندن رزین باعث کاهش استحکام و ایجاد ترک در قطعه میشود.

- پخت: پس از شستشو، قطعه باید تحت تابش نور UV قرار گیرد تا رزین پلیمریزه شده و سخت شود. این مرحله معمولاً در دستگاهی به نام محفظه پخت انجام میشود. مدت زمان پخت به نوع رزین و ضخامت قطعه بستگی دارد.

- حذف تکیهگاهها: مشابه FDM، تکیهگاههای اضافی باید از قطعه جدا شوند. با توجه به ماهیت رزین، این کار معمولاً آسانتر از FDM است.

- پرداخت سطح: برای بهبود ظاهر سطح، میتوان از سنباده نرم یا پولیش استفاده کرد.

تفاوتهای کلیدی در پسپردازش FDM و DLP:

| ویژگی | FDM | DLP |

|---|---|---|

| شستشو | نیاز نیست | الزامی است |

| پخت | ممکن است نیاز باشد | الزامی است |

| حلالیت | در حلالها حل نمیشود | در حلالهای خاص حل میشود |

| سختی سطح اولیه | کمتر | بیشتر |

نکات مهم:

- ایمنی: در هنگام کار با حلالها و نور UV باید نکات ایمنی را رعایت کرد.

- تجهیزات: برای انجام مراحل پسپردازش به تجهیزات خاصی مانند دستگاه شستشو، محفظه پخت و ابزارهای پرداخت نیاز است.

- زمان: مدت زمان پسپردازش به نوع ماده، اندازه قطعه و پیچیدگی آن بستگی دارد.

با انجام صحیح مراحل پسپردازش، میتوان به قطعات با کیفیت بالا و ظاهر زیبا دست یافت.

خواص مواد در چاپ سه بعدی FDM و چاپ سه بعدی رزینی DLP

خواص مواد مصرفی در چاپ سه بعدی FDM و چاپ سه بعدی رزینی DLP به طور قابل توجهی با هم تفاوت دارند و این تفاوتها بر روی ویژگیهای نهایی قطعه چاپ شده تاثیرگذار هستند.

FDM (مدلسازی رسوب ذوب شده)

- مواد: در FDM از طیف گستردهای از مواد ترموپلاستیک استفاده میشود که به صورت فیلامنت در دسترس هستند. برخی از مواد رایج عبارتند از: PLA (اسید پلیلاکتیک)، ABS (اکریلونیتریل بوتادین استایرن)، PETG (پلیاتیلن ترفتالات گلیکول)، TPU (ترم پلاستیک پلی اورتان) و … .

خواص:

- استحکام: استحکام مواد FDM به نوع فیلامنت و تنظیمات چاپ مانند سرعت چاپ، ضخامت لایه و الگوی پر کردن بستگی دارد. به طور کلی، ABS استحکام بیشتری نسبت به PLA دارد.

- انعطافپذیری: TPU یک فیلامنت انعطافپذیر است و برای چاپ قطعات قابل انعطاف استفاده میشود. برخی از فیلامنتهای دیگر نیز با افزودن مواد پرکننده میتوانند انعطافپذیری بیشتری پیدا کنند.

- مقاومت در برابر دما: مقاومت حرارتی مواد FDM به نوع فیلامنت بستگی دارد. PLA در دمای بالا تغییر شکل میدهد، در حالی که ABS مقاومت حرارتی بالاتری دارد.

- چقرمگی: برخی از فیلامنتها مانند TPU چقرمگی بالایی دارند و در برابر ضربه مقاومتر هستند.

DLP (پردازش نور دیجیتال)

- مواد: در DLP از رزینهای فوتوپلیمری استفاده میشود که به نور حساس هستند. این رزینها در انواع مختلفی مانند شفاف، رنگی، سخت، انعطافپذیر، مقاوم در برابر حرارت و … موجود هستند.

خواص:

- استحکام: رزینهای DLP به طور کلی استحکام بالایی دارند و میتوانند قطعاتی با جزئیات دقیق تولید کنند.

- انعطافپذیری: برخی از رزینهای DLP انعطافپذیر هستند و برای چاپ قطعات نرم و قابل انعطاف استفاده میشوند.

- مقاومت در برابر دما: مقاومت حرارتی رزینهای DLP به نوع رزین بستگی دارد. برخی از رزینها مقاومت حرارتی بالاتری نسبت به بقیه دارند.

- چقرمگی: رزینهای DLP به طور کلی چقرمگی کمتری نسبت به برخی از فیلامنتهای FDM دارند.

تفاوتهای کلیدی در خواص مواد FDM و چاپ سه بعدی رزینی DLP:

| ویژگی | FDM | DLP |

|---|---|---|

| تنوع مواد | بسیار بالا | محدودتر |

| استحکام | متغیر، بستگی به فیلامنت | به طور کلی بالا |

| انعطافپذیری | متغیر، برخی فیلامنتها انعطافپذیر هستند | برخی رزینها انعطافپذیر هستند |

| مقاومت در برابر دما | متغیر | متغیر |

| چقرمگی | متغیر | به طور کلی کمتر |

جدول مقایسهای خواص برخی از مواد رایج در FDM و چاپ سه بعدی رزینی DLP:

| ماده | نوع | استحکام | انعطافپذیری | مقاومت حرارتی |

|---|---|---|---|---|

| PLA | FDM | متوسط | کم | کم |

| ABS | FDM | بالا | کم | متوسط |

| TPU | FDM | متوسط | بالا | متوسط |

| رزین استاندارد DLP | DLP | بالا | کم | متوسط |

| رزین انعطافپذیر DLP | DLP | متوسط | بالا | متوسط |

انتخاب ماده مناسب برای چاپ سه بعدی به کاربرد نهایی قطعه بستگی دارد. اگر به استحکام بالا و تنوع مواد نیاز دارید، FDM گزینه مناسبی است. اگر به جزئیات دقیق، سطح صاف و قطعات با استحکام بالا نیاز دارید، چاپ سه بعدی رزینی DLP گزینه بهتری است.

تحلیل هزینه در چاپ سه بعدی FDM و چاپ سه بعدی رزینی DLP

در انتخاب بین فناوریهای چاپ سه بعدی FDM و DLP، هزینه یکی از عوامل مهم تصمیمگیری است. هزینههای مرتبط با این دو فناوری شامل هزینه اولیه دستگاه، هزینه مواد مصرفی و هزینههای عملیاتی میشود. در ادامه به تحلیل دقیق این هزینهها میپردازیم.

هزینه اولیه دستگاه

- FDM: چاپگرهای FDM در طیف وسیعی از قیمتها موجود هستند. چاپگرهای ابتدایی برای علاقهمندان با قیمتهای بسیار مناسب در دسترس هستند، در حالی که چاپگرهای صنعتی با قابلیتهای بیشتر قیمت بالاتری دارند.

- DLP: چاپگرهای DLP به طور کلی گرانتر از چاپگرهای FDM هستند، به ویژه مدلهای حرفهای و صنعتی. این به دلیل پیچیدگی فناوری و قطعات مورد استفاده در این نوع چاپگرها است.

هزینه مواد مصرفی

- FDM: فیلامنتهای مورد استفاده در FDM به نسبت ارزان هستند و در انواع مختلف با قیمتهای متنوع در دسترس هستند. قیمت فیلامنتها به جنس، قطر و طول آنها بستگی دارد.

- DLP: رزینهای مورد استفاده در DLP معمولاً گرانتر از فیلامنتهای FDM هستند. همچنین، مصرف رزین در مقایسه با فیلامنت ممکن است بیشتر باشد، به ویژه برای قطعات بزرگ.

هزینههای عملیاتی

- انرژی: هر دو فناوری به انرژی برای کارکرد نیاز دارند. اما به طور کلی، مصرف انرژی چاپگرهای FDM کمتر از چاپگرهای DLP است.

- حلال: در چاپ سه بعدی رزینی DLP، برای شستشوی قطعات از حلال استفاده میشود که هزینه اضافی را به همراه دارد.

- تعمیر و نگهداری: هزینههای تعمیر و نگهداری در هر دو فناوری وجود دارد، اما به طور کلی هزینههای تعمیر و نگهداری چاپگرهای DLP به دلیل پیچیدگی بیشتر آنها ممکن است بالاتر باشد.

عوامل موثر بر هزینهها

عوامل مختلفی بر هزینههای چاپ سه بعدی تاثیر میگذارند:

- حجم چاپ: هرچه حجم قطعه بیشتر باشد، هزینه مواد مصرفی نیز بیشتر خواهد بود.

- دقت و جزئیات: چاپ قطعات با دقت بالا و جزئیات زیاد معمولاً هزینه بیشتری دارد.

- سرعت چاپ: سرعت چاپ بر زمان و در نتیجه هزینه انرژی تاثیر میگذارد.

- مواد مصرفی: انتخاب نوع فیلامنت یا رزین بر هزینه مواد مصرفی تاثیرگذار است.

به طور کلی، هزینه اولیه خرید یک چاپگر FDM کمتر از چاپ سه بعدی رزینی DLP است. اما هزینههای عملیاتی و مواد مصرفی در DLP ممکن است بیشتر باشد. برای انتخاب فناوری مناسب، باید عوامل مختلفی از جمله حجم تولید، کیفیت مورد نیاز، بودجه و نوع کاربرد را در نظر گرفت.

جدول مقایسه هزینههای تقریبی

| عامل | FDM | DLP |

|---|---|---|

| هزینه اولیه دستگاه | پایین تا متوسط | متوسط تا بالا |

| هزینه مواد مصرفی | پایین | متوسط تا بالا |

| هزینههای عملیاتی | پایین | متوسط |

نکته: هزینهها ممکن است بسته به برند، مدل دستگاه، نوع مواد مصرفی و سایر عوامل متغیر باشد. برای یک مقایسه دقیقتر، بهتر است قبل از خرید به سراغ فروشندگان مختلف رفته و قیمتها را مقایسه کنید.

جایگزین های FDM و DLP

با وجود مزایای FDM و DLP، فناوری های جایگزینی وجود دارند که می توانند نتایج مشابهی را به دست آورند.

چاپگرهای سه بعدی Polyjet

چاپ Polyjet با پاشش قطرات فوتوپلیمر روی صفحه ساخت کار می کند. سپس یک نور UV برای جامد کردن لایه از روی قطرات عبور می کند. لایه بعدی سپس بر روی لایه قبلی قرار می گیرد تا زمانی که قسمت کامل شود. چاپگرهای Polyjet وضوح بسیار بالایی دارند. آنها می توانند قطعات را از مواد مختلف با خواص و رنگ های مختلف در یک قسمت چاپ کنند. این امر چاپگرهای Polyjet را به جایگزینی بالقوه خوبی برای چاپگرهای FDM و DLP تبدیل می کند.

شباهت های FDM و DLP

در زیر برخی از شباهت های FDM و DLP آورده شده است:

- چاپگرهای FDM و DLP فقط می توانند مواد پلاستیکی را چاپ کنند.

- چاپگرهای FDM و DLP می توانند قطعات پلاستیکی سخت و انعطاف پذیر چاپ کنند.

- برای FDM و DLP به سازه های پشتیبان نیاز است.

مقایسه های دیگر FDM به غیر از DLP

در زیر مقایسه های FDM به غیر از DLP آورده شده است:

- FDM در مقابل SLS: روش Sintering لیزری انتخابی (SLS) نیز قطعات را از ترموپلاستیک ها با استفاده از گرما تولید می کند. SLS تقریباً به طور انحصاری پلی آمیدها را چاپ می کند، در حالی که FDM طیف وسیع تری از گزینه های مواد را دارد. SLS همچنین به جای نازل گرم شده، پلاستیک را با لیزر ذوب می کند.

مقایسه های دیگر DLP به غیر از FDM

در زیر مقایسه های DLP به غیر از FDM آورده شده است:

- DLP در مقابل SLA: استریولیتوگرافی فرآیندی چاپ است که از منبع نور UV برای پلیمریزه کردن فوتوپلیمر نیز استفاده می کند. با این حال، چاپگرهای SLA از یک لیزر UV برای اسکن سطح مقطع قطعه به جای تاباندن کل لایه به طور همزمان استفاده می کنند. SLA می تواند در مقایسه با DLP سطوح با کیفیت بالاتری را تولید کند.

سوالات متداول

تفاوت اصلی بین فناوری FDM و DLP چیست؟

فناوری FDM از اکسترود کردن فیلامنت پلاستیکی برای ساخت قطعات به صورت لایهلایه استفاده میکند. در مقابل، DLP از نور فرابنفش برای پلیمریزه کردن یک رزین فوتوپلیمر مایع به صورت لایهلایه استفاده میکند.

چاپگرهای FDM چه مزایایی نسبت به DLP دارند؟

چاپگرهای FDM به مراتب ارزانتر هستند، تنوع بیشتری در مواد و رنگها دارند، و میتوانند قطعات بزرگتری تولید کنند.

معایب فناوری FDM نسبت به DLP چیست؟

قطعات تولید شده با FDM کیفیت سطح پایینتری دارند و قادر به تولید ویژگیهای ظریف نیستند. همچنین، قطعات FDM دارای ناهمسانگردی (anisotropy) هستند که میتواند باعث کاهش استحکام در جهتهای خاص شود.

چرا ممکن است کسی بخواهد از چاپگر DLP استفاده کند؟

چاپگرهای DLP توانایی تولید قطعات با جزئیات بسیار بالا و دقت زیاد را دارند. قطعات DLP همسانگرد هستند و خواص مکانیکی یکنواختی در تمامی جهات دارند.

چاپگرهای DLP چه محدودیتهایی دارند؟

چاپگرهای DLP معمولاً گرانتر هستند، حجم ساخت کوچکتری دارند، و قطعات تولید شده نیاز به مراحل پسپردازش اضافی مانند شستشو با حلال و پخت نهایی با نور UV دارند.

چه نوع موادی برای هر کدام از دو فناوری FDM و DLP استفاده میشود؟

FDM از فیلامنتهای ترموپلاستیک مانند PLA، ABS، و TPU استفاده میکند، در حالی که DLP از رزینهای فوتوپلیمر استفاده میکند که میتواند سخت یا انعطافپذیر باشد.

آیا امکان تولید قطعات بزرگ با DLP وجود دارد؟

به دلیل محدودیتهای فناوری DLP، حجم ساخت چاپگرهای DLP معمولاً کوچکتر از چاپگرهای FDM است.

هزینه چاپ با کدام فناوری کمتر است؟ FDM یا DLP ؟

چاپگرهای FDM به طور قابل توجهی ارزانتر هستند و هزینه نگهداری و مواد اولیه آنها نیز کمتر است.

چه جایگزینهایی برای FDM و DLP وجود دارد؟

چاپگرهای PolyJet یکی از جایگزینهای بالقوه هستند که توانایی تولید قطعات با وضوح بالا و از مواد مختلف را دارند.

شباهتهای بین FDM و DLP چیست؟

هر دو فناوری برای تولید قطعات پلاستیکی استفاده میشوند و نیاز به سازههای پشتیبان برای حفظ پایداری قطعات در حین چاپ دارند.

خلاصه

این مقاله خلاصه ای از تفاوت های بین فناوری های چاپ سه بعدی FDM و DLP ارائه داد. این مقاله برای اولین بار در سایت بازارگاه ساخت و تولید ایران به نشانی Digimfg.ir منتشر شده است.

منابع

xometry.com/resources/3d-printing/fdm-vs-dlp-3d-printing

سلب مسئولیت

محتوای ارائه شده در این صفحه وب صرفا جنبه اطلاع رسانی دارد. DIGIMFG هیچگونه ضمانت یا مسئولیتی، چه به صورت صریح یا ضمنی، در خصوص صحت، کامل بودن یا اعتبار اطلاعات بر عهده نمی گیرد. پارامترهای عملکرد، تلرانس های هندسی، ویژگیهای طراحی خاص، کیفیت یا نوع مواد، یا فرایندها را نباید نمایانگر آنچه توسط تأمین کنندگان یا تولیدکنندگان شخص ثالث در شبکه DIGIMFG ارائه میشود، دانست. خریدارانی که به دنبال دریافت قیمت هستند موظفند تا الزامات فنی ویژه موردنیاز برای قطعات را تعریف کنند. برای کسب اطلاعات بیشتر، لطفاً به شرایط و ضوابط ما مراجعه کنید.