آخرین به روزرسانی

مقدمه

ریخته گری گچی به انگلیسی Plaster Casting نوعی از ریخته گری دقیق (investment casting) است. در این فرآیند از گچ به جای مواد نسوز ( refractory ) برای ساخت قالب ریخته گری استفاده می شود. ریخته گری گچی یک فرآیند تولید است که برای ساخت قطعات فلزی پیچیده و ظریف استفاده می شود. این فرآیند مختص فلزاتی است که نقطه ذوب نسبتا پایینی دارند. ریخته گری گچی در صنایع و کاربردهای مختلفی مانند هوافضا، هنر، جواهرسازی و خودروسازی استفاده می شود.

اگرچه ریختهگری گچی بیشتر مزایای ریختهگری دقیق را دارد و هزینه تولید قالب آن کمتر از روشهای نسوز است، اما برای تولید با حجم بالا چندان مناسب نیست. قالبهای گچی نسبتا شکننده هستند و این می تواند مشکلات تولیدی ایجاد کند؛ علاوه بر این زمان و هزینه صرف شده برای ساخت قالب جداگانه برای هر قطعه زیاد است. این فرآیند برای همه انواع فلزات و کاربردها مناسب نیست و محدود به مواد با نقطه ذوب پایینتر است. بنابراین، انتخاب مواد و سازگاری فرآیند، عوامل مهمی در انتخاب این روش تولید هستند.

در این مقاله بیشتر در مورد ریخته گری گچی، نحوه عملکرد، مزایا، معایب و کاربردهای آن بحث خواهیم کرد.

فهرست مطالب

ریخته گری گچی چیست؟

از ریخته گری گچی (صنعتی یا دستی) برای تولید قطعات فلزی استفاده می شود. این قطعات در یک قالب گچی که در اطراف یک ماکت قربانی شونده (sacrificial master copy) از قطعه مورد نظر (که از پلاستیک فوم یا موم ساخته شده است) ریختهگری شده، شکل گرفتهاند. ماکت در فرآیند تولید سوزانده می شود و حفره به دست آمده با فلز مذاب پر شده و کپی دقیقی از ماکت ساخته می شود.

![ریخته گری گچی: تعریف، نحوه عملکرد، کاربردها 1 ریخته گری گچی

[source:blogs.solidworks.com]](https://digimfg.ir/wp-content/smush-webp/2024/04/ریخته-گری-گچی.jpg.webp)

نام دیگر ریخته گری گچی چیست؟

ریخته گری گچی معمولا مترادف با ریخته گری دقیق، ریخته گری قالب گچی (plaster mold) یا ریخته گری موم گمشده (از بین رونده) (lost wax) شناخته می شود. تفاوت این فرآیند با فرآیند رایج تر در این است که قالب آن به جای خاک نسوز از گچ ساخته شده است.

سابقه تاریخی ریخته گری گچی چیست؟

ریخته گری گچی فلزات سابقه تاریخی طولانی و غنی دارد که هزاران سال را در بر می گیرد. اولین شواهد استفاده از این روش ریخته گری به بین النهرین و سومر بر می گردد. این فرآیند به تدریج توسط صنعتگران مصری باستان و سپس توسط یونانیان و رومیان تکمیل شد.

پس از آن به عنوان یک تکنیک در اروپای قرون وسطی استفاده از آن محدود شد و در قرن 15 و 16 توسط هنرمندان مختلف مجددا احیاء شد. در اواخر قرن 19 میلادی، پیشرفت های تکنولوژی، علم مواد و فرآیندهای تولید منجر به صنعتی شدن روش ریخته گری دقیق شد. این روش ریخته گری برای کاربردهای مختلف در بسیاری از صنایع با کیفیت بالاتر، از جمله: هوافضا، خودرو و پزشکی مناسب بود.

نحوه عملکرد ریخته گری گچی

در فرآیند ریخته گری گچی ابتدا طرحی از قطعه کنده کاری، ریخته گری، یا توسط پرینتر سه بعدی ساخته می شود. برای تولید با حجم بالاتر، استفاده از یک قالب فلزی برای ریخته گری مومی در آن معمول است. با این حال، پرینت سه بعدی مستقیم با موم امکان ایجاد هندسه های پیچیده تری را فراهم می کند که ممکن است به راحتی در قالب فلزی ریخته گری نشوند.

در برخی موارد، می توان ماکت را از فوم پلیمری یا پلی استایرن منبسط شده، برش یا قالب گیری کرد. این روش برای تولید انبوه قطعات چندان رایج نیست، اما یک رویکرد عملی برای ساخت دستی ماکتهای یک تکه است. به هر روشی که ماکت ساخته شده باشد، عناصری مانند راهگاهها (fill sprue)، تغذیه کننده ها (feeder) و هواکش ها (gas vent) باید در ماکت گنجانده شود. این کار برای ایجاد یک حفره کامل در یک قالب گچی تک مرحلهای انجام می شود.

ممکن است مونتاژ چند ماکت روی یک درختچه (sprue) یا راهگاه مرکزی برای امکان ریختن چندین قطعه در یک مرحله ضروری باشد. می توان از یک اتوی داغ برای چسباندن این قطعات به هم و یکپارچه کردن آنها استفاده کرد. به صورت جایگزین، می توان چندین قطعه و تمام اجزای سیستم راهگاهی را به صورت یک بدنه واحد پرینت سه بعدی کرد.

سپس ماکت و سازه تغذیه با گچ یا مخلوط گچ-سیلیکا (plaster-silica mixture) پوشش داده می شوند. این پوشش در یک فلاسک ریخته می شود تا قالبی ساخته شود که برای جابجایی به اندازه کافی ضخیم باشد که سپس زمان می دهند تا سفت شود. در طول این مرحله، هنگامی که قالب تا حدودی سفت شد، برای از بین بردن رطوبت باقیمانده حرارت داده میشود.

![ریخته گری گچی: تعریف، نحوه عملکرد، کاربردها 2 فرآیند ریخته گری با قالب گچی

[source:iqsdirectory.com]](https://digimfg.ir/wp-content/smush-webp/2024/05/فرآیند-ریخته-گری-گچی-1024x526.jpg.webp)

سوزاندن (Burnout) مرحلهای است که در آن قالب سخت شده در کوره گرم میشود تا الگوهای مومی یا پلاستیکی ذوب و خارج شوند. این کار حفرههایی به جا میگذارد که به طور کامل و دقیق بازتابکننده ماکتهایی هستند که اکنون وجود ندارند. شارژ کردن مرحله ای است که در آن فلز مذاب در حفره خالی موجود در قالب ریخته می شود. یک طرحبندی ماکت خوب این امکان را فراهم می کند که فلز به ظریف ترین قسمت های حفره جریان یابد و تمام حجم آن، به اضافه تمام مسیرهای هواکش و تغذیه را پر کند.

پس از شارژ، قالب پر شده می ماند تا فلز پس از مدتی نسبتا سریع، خنک شود. فلز جامد شده و به طور دقیق حفره ای را که در آن ریخته شده بود بازتولید می کند. جداسازی مرحله ایست که در آن قالب گچی شکسته می شود و قطعه فلزی نهایی رها می شود. برای حذف عناصر طراحی سیستم راهگاهی و هواکش، یک تکمیل نهایی بر روی قطعات مورد نیاز است زیرا این عناصر در قالب با فلز پر شده اند. ممکن است برای ماشینکاری نقاط با برازش دقیق یا پرداخت سطحی برای پولیش کردن، کار دستی پس از ریخته گری (post-work) مورد نیاز باشد.

تفاوت ریخته گری گچی با سایر انواع ریخته گری چیست؟

تفاوت های بین ریخته گری گچی و طیف دیگری از روش های ریخته گری بسته به این که کدام روش مورد مقایسه قرار می گیرد، بسیار جزئی یا کاملا محسوس است. در مقایسه با ریخته گری دقیق سنتی، فرآیندها اساسا یکسان هستند. این تفاوت در این است که ریخته گری گچی فاقد مرحله کار با مواد نسوز است که ابزار سخت تر و محکم تری تولید می کند که می تواند فلزات با دمای بالاتر مانند فولاد و تیتانیوم را تحمل کند.

از طرفی ریخته گری ماسه ای از هر نظر در تشکیل قالب متفاوت است. در این روش از ماسه چسب دار استفاده می شود و اساسا می تواند همه فلزات را، از کمترین تا بالاترین نقطه ذوب، کنترل کند. نتایج نهایی ریخته گری ماسه ای معمولا دقت و تکرارپذیری کمتری نسبت به ریختهگری گچی خواهد داشت که البته به درستی اجرا شده باشد. با این حال، ریخته گری ماسه ای می تواند قطعات یک تکه را سریعتر و با تلاش و تنظیمات کمتری تولید کند.

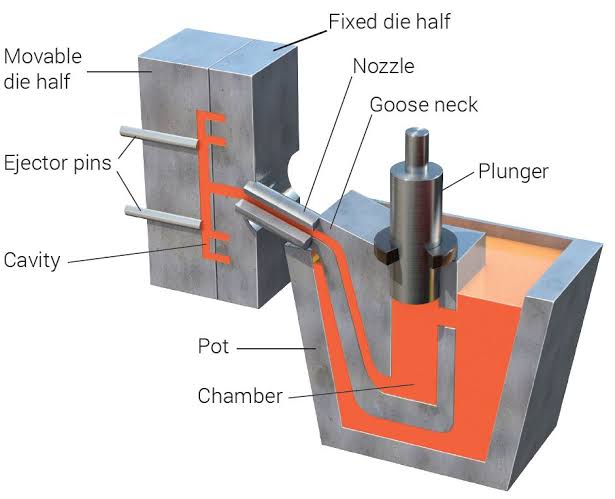

در نهایت، ریخته گری دایکست از یک قالب فولادی، آهنی یا کربنی استفاده می کند که می توان تحت فشار یا با نیروی جاذبه آن را پر کرد. همچنین این قالب برای هزاران قطعه ریخته گری، با آماده سازی کم یا بدون آماده سازی بین ریخته گریها، قابل استفاده مجدد است. بسته به کیفیت ابزار و فشار پر کردن، ریخته گری دایکستینگ می تواند از دقت کمتری نسبت به ریختهگری گچی تا نتایج با کیفیت قابل مقایسه و بالقوه بهتر در شرایط خاص ارائه دهد.

کيفيت محصولات ريخته گري گچی

“كيفيت” اصطلاحی است كه تفسیر آن بستگی به نتايج مورد نياز و ويژگی های مهم دارد. محصولات ريخته گري گچی در صورت توليد صحيح، عموما محصولات با كيفيتی هستند. پرداخت سطحی معمول در ريخته گری گچی بين 0.9 تا 1.0 Ra است. برای مقايسه، ريخته گري تحت فشار (دایکستینگ) 0.8 تا 0.9 Ra را ارائه می دهد. ضخامت ديواره های معمول 1.5 ميلی متر به طور متداول به دست می آيند. مقاطع محلی (در فاصله های كوتاه) با ضخامت 0.5 ميلی متر در فلزات شارژ با ويسكوزيته ذوب پايين تر امكان پذير است.

با كنترل دقيق فرآيند، دستيابی به دقت و تكرارپذيری بهتر از 0.1 ميلی متر در قطعات كوچک امكان پذير است. بازده در يک فرآيند به خوبی اجرا شده بايد به 100٪ نزديک شود. سرعت توليد می تواند تا 10 قطعه در هر ساعت كار باشد، اگرچه اين احتمالا فقط در يک فرآيند توليد مداوم و تثبيت شده رخ می دهد.

نحوه ساخت یک قالب گچی

پس از ایجاد یک الگو با راهگاه، تغذیه کننده ها و منافذ گاز، ساخت قالب گچی برای ریخته گری فلز شامل مراحل متعددی است. فرآیند زیر یک آماده سازی ریخته گری تک جزئی را شرح می دهد:

- قاب قالب یا فلاسک را دور مدل تنظیم کنید. باید به اندازه کافی بزرگ باشد که الگو را در خود جای دهد و فضای کافی برای ضخامت مناسب مواد ریخته گری را فراهم کند.

- دستورالعمل های روی بسته را برای مخلوط کردن گچ با آب دنبال کنید. از یک ظرف تمیز استفاده کنید و برای اطمینان از قوام صاف، کاملاً هم بزنید.

- گچ صاف و روان مخلوط شده را دور الگو در داخل فلاسک بریزید. حباب های هوا را با ریختن صاف و متوسط و بدون پاشیدن به حداقل برسانید.

- از یک میز لرزان یا ابزار برای لرزش ملایم فلاسک استفاده کنید. این به حباب های هوای محبوس شده در گچ و متصل به الگو کمک می کند تا به سطح بالا بیایند و حفره ای صاف تر و کامل تر ایجاد کنند.

- اجازه دهید گچ سفت شود. این ممکن است بسته به نوع گچ و ضخامت مقطع مورد استفاده، چندین ساعت یا بیشتر طول بکشد.

- قالب سفت شده را در کوره/فر قرار دهید تا مدل را بسوزانید.

- قبل از ریخته گری، قالب را در کوره گرم کنید تا مطمئن شوید که در دمای شارژ مورد نظر شما یا بالاتر است.

مراحل گام به گام فرآیند ریخته گری گچی

در ادامه مراحل گام به گام ریخته گری گچی آمده است:

1.طراحی ابزار و مهندسی

قطعات باید به عنوان نمونه اولیه ریخته گری یا موم پرینت سه بعدی شوند. اضافه کردن راهگاه ها، کانال های جریان، اعضای پشتیبانی و مسیرهای تهویه نیز می تواند به عنوان یک شبکه یکپارچه و متصل گنجانده شود.

2.ایجاد ابزار

از الگوی مومی در داخل یک ظرف یا محفظه که به عنوان فلاسک شناخته می شود، پشتیبانی کنید. راهگاه باید در لبه بالایی فلاسک باشد تا نقطه ریختن در ابزار باز بماند. با پشتیبانی از الگو، فلاسک را با مخلوط گچ پر کنید. مخلوط باید در ویسکوزیته ای باشد که به تمام حباب های محبوس شده اجازه دهد تا به راحتی بالا بیایند، اما نه آنقدر خیس باشد که یک قالب بد تشکیل دهد.

با پر شدن فلاسک از گچ مایع، لرزش ملایمی مفید است. این کار حباب های هوای گیر کرده را آزاد می کند و اجازه می دهد تا گچ ریخته شود و در اطراف الگو محکم شود. با سفت شدن و پخت گچ، فلاسک را بردارید. گچ را بپزید تا کاملاً خشک شود. سپس دما را تا حدی که برای سوزاندن/بخار کردن موم و خالی گذاشتن حفره لازم است بالا ببرید.

3. ریختن فلز مذاب

برای ریختن فلز در قالب گچی، ابتدا باید قالب را تا دمای تقریبی فلز مذاب گرم کرد. سپس فلز را به آرامی و به صورت پیوسته در قالب ریخته تا از حبس شدن هوا در آن جلوگیری شود.

پس از ریختن فلز، باید منتظر ماند تا قالب به دمایی برسد که بتوان آن را جابجا کرد. سرعت سرد شدن باید کنترل شود تا از ترک خوردن فلز جلوگیری شود.

4.خارج کردن قطعات ریخته شده

پس از سرد شدن قالب، گچ را می توان شکست و از قطعه ریخته شده فلزی جدا کرد. این کار باید بدون آسیب رساندن یا تغییر شکل قطعه انجام شود.

5.تمیز کردن قطعات ریخته گری گچی

پس از اتمام فرآیند ریخته گری، ابتدا باید راهگاه ها و مجاری گاز از قطعه اصلی جدا شده و سپس عیوب سطحی مانند ناهمواری، زبری و ترک خوردگی تا حد امکان اصلاح شوند. در نهایت، از روش سندبلاست یا سایر روش های تمیزکاری برای حذف زنگ زدگی، رسوبات و سایر آلودگی ها از سطح قطعات استفاده می شود.

6.انجام عملیات ماشینکاری و پرداخت نهایی

پس از تمیز کردن قطعات ریخته گری گچی، در صورت نیاز، عملیات ماشینکاری با دقت بالا بر روی آنها انجام می شود. این عملیات شامل تراشکاری، فرزکاری و سوراخکاری برای ایجاد اشکال و ابعاد مورد نظر، سطوح صاف و هموار و سوراخ های دقیق است.پس از ماشینکاری، عملیات پس از ماشینکاری مانند پرداخت سطح یا پولیش برای بهبود کیفیت سطح، افزایش مقاومت به خوردگی و کاهش اصطکاک قطعات انجام می شود.

فلزات مورد استفاده در ریخته گری گچی

ریخته گری گچی برای فلزات با نقطه ذوب نسبتاً پایین و آلیاژهای آنها مناسب است. در زیر به برخی از این فلزات و ویژگی های آنها اشاره می کنیم:

1.روی (Zinc)

روی عنصری با نقطه ذوب پایین (420 درجه سانتیگراد) است که در حالت مذاب ویسکوزیته پایینی دارد. این ویژگی به آن اجازه می دهد تا به راحتی جزییات ظریف در قالب را پر کند. آلیاژهای مختلف حاوی روی از خواص ارزشمند آن از جمله پر کردن مقاطع پیچیده قالب بهره می برند. آلیاژهای برنج (حدود 900 درجه سانتیگراد) و زاماک (385 درجه سانتیگراد) از جمله شناخته شده ترین این آلیاژها هستند. آلیاژهای روی به دلیل توانایی پرکردن حفرات ظریف در قطعات مهندسی نسبتا کوچک مورد استفاده قرار می گیرند.

2.آلیاژهای مس (Copper Alloys)

مس دارای نقطه ذوب نسبتاً بالایی (1084 درجه سانتی گراد) است. اما آلیاژهای آن دارای نقطه ذوب بالاتر و پایینتر هستند – برنج، برنز (977 درجه سانتی گراد) و مس-نیکل (حدود 1200 درجه سانتی گراد). آلیاژهای مس به طور گسترده ای در تجهیزات الکتریکی و صنعتی، انتقال آب و همچنین اشیا دکوری و تزئینی که اغلب با فلزات باارزش تر آبکاری می شوند، مورد استفاده قرار میگیرند.

3.آلومینیوم (Aluminum)

آلومینیوم در آلیاژهای مختلفی موجود است و هرکدام دارای محدوده ای از خواص هستند. نقطه ذوب آلومینیوم خالص 659 درجه سانتی گراد است، در حالی که آلیاژهای صنعتی آن در محدوده 453 تا 666 درجه سانتی گراد ذوب می شوند. آلیاژهای آلومینیوم به دلیل سبکی، استحکام و هزینه نسبتا پایین مواد اولیه، به طور گسترده ای در صنایع خودروسازی و هوافضا مورد استفاده قرار می گیرند.

![ریخته گری گچی: تعریف، نحوه عملکرد، کاربردها 3 ریخته گری آلومینیم در قالب گچی

[source:iforgeiron.com]](https://digimfg.ir/wp-content/smush-webp/2024/05/ریخته-گری-آلومینیم-در-قالب-گچی.jpg.webp)

4.منیزیم (Magnesium)

منیزیم از سبک ترین فلزات مورد استفاده در مهندسی است. نقطه ذوب منیزیم خالص 650 درجه سانتی گراد است، در صورتی که آلیاژهای آن در محدوده 360 تا 650 درجه سانتی گراد ذوب می شوند. تولید و ریخته گری آلیاژهای منیزیم سخت تر است اما منیزیم بیشترین نسبت استحکام به وزن را دارا می باشد و این خصوصیت این آلیاژها را گزینه ای ایده آل برای کاربردهایی می کند که در آنها وزن فاکتور تعیین کننده است.

مزایای ریختهگری گچی

ریختهگری گچی در صورت اجرای صحیح، مزایای متعددی را ارائه میدهد که در زیر به برخی از آنها اشاره می کنیم:

- تولید مجدد قطعات ظریف و پیچیده: این فرآیند می تواند قطعات با جزئیات ظریف و اشکال پیچیده را به طور قابل اعتمادی و با دقت مطلوب تولید کند.

- پرداخت سطح عالی: ریخته گری گچی قابلیت دستیابی به پرداخت سطح عالی را دارد و نیاز به فرآیندهای پس از ریخته گری پر زحمت را کاهش می دهد.

- گستردگی مواد قابل استفاده: از این فرآیند می توان برای طیف وسیعی از فلزات و آلیاژهای با نقطه ذوب پایین مانند آلومینیوم، برنز، منیزیم، زاماک، برنج، فلزات گرانبها و آلیاژهای سرب مانند پیوتر استفاده کرد.

- هزینه کم مواد: گچ ماده اولیه ارزان قیمتی است. به خصوص اگر گچ خرد و بازیافت شود، هزینه مواد در این فرآیند بسیار کم خواهد بود.

- مقرون به صرفه بودن: فرآیند ریخته گری گچی برای تولید در حجم های کوچک تا متوسط به صرفه است، زیرا به ابزارسازی گران قیمت نیاز ندارد و مهارت های تولید آن را می توان با تجربه و مطالعه به صورت معقولی به دست آورد.

- آزادی در طراحی: طراحان در این روش، آزادی عمل زیادی در ایجاد قطعات پیچیده و سفارشی بدون بسیاری از محدودیتهای هندسی یا جزئیات ظریف سایر روشهای ریختهگری دارند.

معایب ریختهگری گچی

معایب ریخته گری گچی به شرح زیر است:

- نامناسب برای فلزات با نقطه ذوب بالا: برای آلیاژهایی مانند فولاد زنگ نزن یا تیتانیوم مناسب نیست.

- قالب های شکننده: قالب در ریخته گری گچی در مقایسه با برخی دیگر از انواع قالب ها بسیار آسیب پذیر است.

- محدودیت در وزن قطعات: ساخت قطعات با وزن بیشتر از 30 تا 40 کیلوگرم به صورت یکپارچه، بسیار دشوار است و ساخت قالب های بزرگ در آن نیاز به مهارت و دقت بالا دارد.

- نیاز به نیروی کار متخصص: این فرآیند کاربر محور بوده و در مقایسه با برخی دیگر از روش های ریخته گری به مهارت قابل توجهی نیاز دارد.

- انحصاری بودن قالب: برای هر ریخته گری یک قالب جدید ساخته می شود زیرا قالب در فرآیند جداسازی قطعه از بین می رود.

- عدم یکنواختی پرداخت سطح: در حالی که ریخته گری گچی می تواند پرداخت سطح عالی ارائه دهد، کیفیت این پرداخت، به کیفیت قالب و فرآیندهای پس از ریخته گری قطعه بستگی دارد.

- ریسک تخلخل: در صورت طراحی نامناسب سیستم راهگاهی، ممکن است در قطعه نهایی تخلخل یا حفره های داخلی ناشی از حبس هوا رخ دهد.

- نامناسب برای قطعات با کارایی بالا: ریخته گری گچی برای ریخته گری آلیاژهای فلزی با استحکام بالا یا کارایی بالا مناسب نیست، زیرا حفره های ریخته گری به اندازه کافی برای تحمل دماهای بسیار بالا مقاوم نیستند.

- نیاز به عملیات تکمیلی: در حالی که پرداخت سطح و کیفیت قطعات ریخته گری شده می تواند بسیار مناسب باشد، قطعات تولید شده توسط این فرآیند هنوز نیاز به عملیات تکمیلی، مانند سنگ زنی، پرداخت یا ماشینکاری دارند.

سوالات متداول

اهمیت ریخته گری گچی در تولید چیست؟

ریخته گری گچی روشی کم فناوری برای دستیابی به نتایج با فناوری بالا ارائه می دهد. این روش به شدت به اجرای دقیق مدل، چیدمان ماهرانه برای جریان و قالب گیری و کنترل صحیح شرایط پر کردن مذاب متکی است. هزینه آن کمی پایین تر از ریخته گری دقیق نسوز است، اما کیفیت نتایج آن قابل مقایسه است.

بنابراین، این روش برای دستیابی به ریخته گری عالی قطعات فلزی با دمای پایین، با هزینه و پیچیدگی راه اندازی کمتر، مناسب است. این فرآیند همچنین برای تولید با حجم متوسط بهتر از ریخته گری ماسه ای سازگار است. ریخته گری گچی قطعات با کیفیت بهتری از نظر دقت، ظرافت جزئیات و پرداخت سطح ارائه می دهد.

کاربردهای ریخته گری گچی چیست؟

ریخته گری گچی یک روش تولید با دقت بالا است که برای ساخت قطعات پیچیده و با ارزش در آلیاژهای با نقطه ذوب پایین، ایده آل است. این روش در بسیاری از بخش های صنعتی كه در آن ها تلقی هزینه بالاتر، هندسه پيچيده، قطعات با ويژگي های ظريف و حجم توليد نسبتا کم وجود دارد، كاربرد پيدا می کند. این روش در تولید محصولات پزشكی و هوافضا، تجهيزات صنعتی پيچيده، ساخت ماهواره، ساخت آثار هنری و تجهيزات ورزشي رقابتی مورد استفاده قرار می گیرد.

محصولات ريخته گري گچی چقدر عمر می كنند؟

قطعات ريخته گري شده به اندازه ای بادوام هستند كه طراحی، كاربرد و مواد اجازه می دهند. در جايی كه قطعه از مواد مناسب ساخته شود، عمر مفيد قطعات فلزی می تواند چند دهه باشد. جواهرات و سلاح هايی كه هزاران سال قدمت دارند، هنوز هم قابل استفاده هستند! هر جا كه بار اعمالی از ظرفيت طراحی قطعه فراتر رود، احتمال شكستگی سريع يا خستگی در هر زمانی وجود دارد. هر کجا که شرایط شیمیایی از انعطاف پذیریری شیمیایی فلز فراتر رود، چه ناشی از حمله اسيدی، قليايی يا اكسيداتيو، عمر مفيد آن كوتاه می شود.

آيا می توان از ريخته گري گچی برای ساخت جواهرات استفاده كرد؟

بله، اين فرآيند برای ظرافت مورد نياز برای ساخت جواهرات ايده آل است. به طور خاص، هزينه فرآيند نسبتا بالاست، اما با ريخته گري گچی می توان به نتايجی دست يافت كه با روش های ديگر اساسا غيرقابل دستيابی هستند. اين امر می تواند عمدتا ناشی از وجود ويژگی های بسيار ظريف، تكرارپذيری بالا در توليد با حجم متوسط، يا هندسه ای باشد كه به سادگی با هيچ روش ديگری قابل ساخت نيست.

آيا می توان از ريخته گري گچی برای ساخت تجهيزات دندانپزشکی و پزشکی استفاده كرد؟

بله. ريخته گري گچی برای توليد يکباره ايمپلنت های دندانی، پل ها(بریج ها) و ساير قطعات منحصر به فرد متناسب با بيمار ايده آل است. اين امر به ويژه در مورد قطعات فلزی گران بها (طلا) صادق است. طلا زيست سازگاری لازم برای تماس با بيمار و نقطه ذوب پايينی را كه فرآيند نياز دارد، ارائه می دهد. با اين حال، ريخته گري گچی قادر به ساخت قطعات مفصل با استحکام بالا و عميق كاشته شده از جنس استنلس استيل و آلياژ تيتانيوم كه اغلب در جراحي مورد نياز است، نيست.

آیا در ریخته گری گچی الگوی پلاستیکی/مومی قابل استفاده مجدد است؟

خیر، ماهیت این فرآیند به گونه ای است که یک حفره ریخته گری دقیق بدون درز حول مدل/موم/پلاستیک تشکیل می شود. سپس الگوی یکبار مصرف از حفره سوزانده می شود.

آیا ریخته گری گچی پرهزینه است؟

در مقایسه با ریخته گری ماسه ای، ریخته گری گچی فرآیندی با هزینه بالا به ازای هر قطعه است. این روش به مهارت بیشتر و نیروی کار نیاز دارد.با این حال، هزینه آن از ریخته گری با قالب نسوز (Investment Casting) پایین تر است. همچنین برای تولیدات با حجم کم، هزینه هر قطعه در مقایسه با تمام روش های ریخته گری دایکست (Die Casting) قابل ملاحظه ای پایین تر است.

آیا ریخته گری گچی ارزش دارد؟

بله، هر زمان که دقت بالا یا کیفیت سطح خوب از قالب مورد نیاز باشد، ریخته گری گچی یک فرآیند قدرتمند و کارآمد است.اگرچه تلاش لازم برای تولید هر قطعه می تواند نسبتا بالا باشد، اما توانایی تولید قطعات با کیفیت بالا و قابل تکرار در حجم متوسط، یک مزیت ارزشمند است.برای قطعات مناسب با مواد قابل دستیابی، هندسه های پیچیده و جزئیات ظریف که باید بازتولید شوند، ریخته گری گچی یک فرآیند کارآمد و به طور گسترده مورد استفاده است که نتایج اقتصادی رقابتی ارائه می دهد.

خلاصه

این مقاله به معرفی ریخته گری گچی، توضیح آن و بررسی کاربردها و مزایای مختلف آن پرداخت.این مقاله برای اولین بار در سایت بازارگاه ساخت و تولید ایران به نشانی Digimfg.ir منتشر شده است.

منابع

xometry.com/resources/casting/plaster-casting

سلب مسئولیت

محتوای ارائه شده در این صفحه وب صرفا جنبه اطلاع رسانی دارد. DIGIMFG هیچگونه ضمانت یا مسئولیتی، چه به صورت صریح یا ضمنی، در خصوص صحت، کامل بودن یا اعتبار اطلاعات بر عهده نمی گیرد. پارامترهای عملکرد، تلرانس های هندسی، ویژگیهای طراحی خاص، کیفیت یا نوع مواد، یا فرایندها را نباید نمایانگر آنچه توسط تأمین کنندگان یا تولیدکنندگان شخص ثالث در شبکه DIGIMFG ارائه میشود، دانست. خریدارانی که به دنبال دریافت قیمت هستند موظفند تا الزامات فنی ویژه موردنیاز برای قطعات را تعریف کنند. برای کسب اطلاعات بیشتر، لطفاً به شرایط و ضوابط ما مراجعه کنید.