آخرین به روزرسانی

مقدمه

تراشکاری پله یا پله تراشی (Step turning) یکی از عملیات های اساسی تراشکاری است و در صنایع مختلف کاربرد فراوانی دارد. این روش برای تولید شفت هایی با قطرهای متغیر استفاده میشود، به طوری که تغییر قطر، یک پله عمود بر محور شفت است. تراشکاری پـلهای عمدتاً در طراحی ماشین آلات برای شفتهایی که نیاز به نصب یاتاقان، قطعات محرکه یا قطعات انتقال نیرو دارند، استفاده می شود. این اجزا معمولاً همگی به قطرهای متفاوتی نیاز دارند. تراشکاری پـله میتواند هندسه های دقیقی ایجاد کند، اما میتواند پرهزینه باشد، به ویژه در صورتی که اختلاف قطر بین قسمتهای مختلف پله ای زیاد باشد.

در این مقاله به تعریف تراشکاری پله، نحوه کار، هدف، مزایا و معایب آن خواهیم پرداخت.

فهرست مطالب

تراشکاری پله روی ماشین تراش چیست؟

تراشکاری پله به فرآیند ماشینکاری یک شفت استوانه ای با حداقل دو قطر متفاوت گفته می شود. قطرهای کوچکتر با برداشتن مواد با استفاده از یک ابزار برش مستقیم یا ابزار جداکننده (Parting) ایجاد می شوند؛ به گونه ای که در محل تغییر قطر، یک تغییر پله مانندی ایجاد گردد.

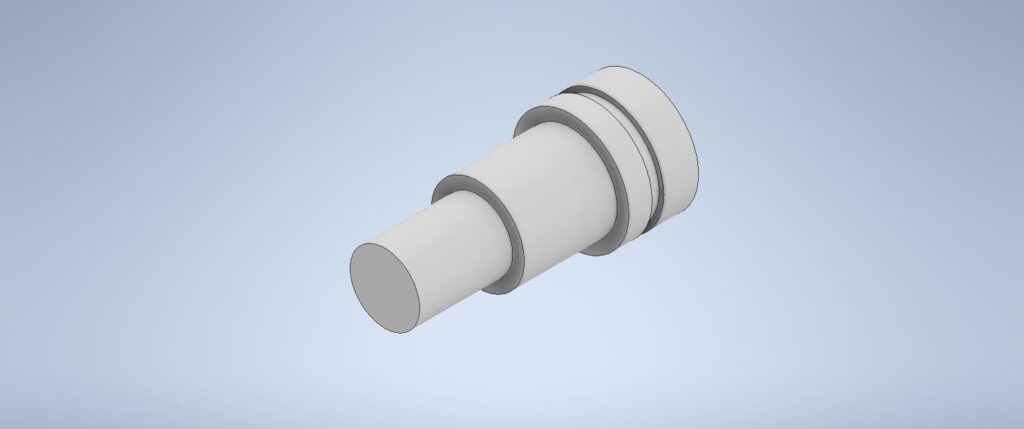

آیا تراشکاری پله همان مخروط تراشی است؟

خیر. در حالی که هم تراشکاری پله ای و هم مخروط تراشی (taper turning) روی ماشین تراش انجام می شود، مخروط تراشی منجر به کاهش تدریجی قطر در طول محور شفت می شود تا قطعه ای ایجاد کند که سطح مقطع آن مانند یک مخروط، باریک می شود. یک مثال از شفت مخروطی، نگهدارنده ابزار فرز است که قسمت مخروطی آن یک اتصال محکم ایجاد می کند و به تعیین موقعیت استوانه ای ابزار در اسپیندل کمک می کند. شکل 1 زیر برش پله ای و مخروطی را نشان می دهد:

![تراشکاری پله یا پله تراشی،هدف، فرآیند، مزایا و معایب 1 مخروط تراشی

تراشکاری مخروطی

[source:procnctool.com]](https://digimfg.ir/wp-content/smush-webp/2024/03/تراشکاری-مخروطی.jpg.webp)

هدف از تراشکاری پله چیست؟

هدف اصلی تراشکاری پله ، ایجاد یک شفت با چندین قطر متفاوت است تا با نیازهایی که برخی اجزاء مانند یاتاقان ها، چرخ دنده ها یا پولی ها دارند، مطابقت داشته باشد. تغییر بین قطرها باید یک پله عمود بر محور شفت باشد تا امکان قرارگیری دقیق قطعات جفت شونده وجود داشته باشد.

پله تراشی معمولا کجا استفاده می شود؟

تراشکاری پله معمولا در کاربردهای طراحی ماشین آلات استفاده می شود. به عنوان مثال، یک شفت که توسط یک موتور گیربکس به حرکت در می آید ممکن است به قطرهای متعددی نیاز داشته باشد تا بتواند یاتاقان ها و همچنین پولی، چرخ دنده یا چرخ زنجیر را بسته به کاربرد مورد نظر روی آن سوار کرد.

تراشکاری پله چه تفاوتی با سایر انواع تراشکاری دارد؟

تراشکاری پله از این نظر با سایر عملیات تراشکاری متفاوت است که شفتی با تغییرات قطری پلکانی در طول شفت تولید می کند. این روش با تراشکاری مستقیم، که در طی آن یک شفت به یک قطر واحد تبدیل می شود، یا مخروط تراشی که شفتی با قطر تدریجی در حال تغییر ایجاد می کند، متفاوت است. با این حال، باید توجه داشت که تراشکاری پله به سادگی می تواند یکی از بسیاری از عملیات تراشکاری روی یک شفت باشد.

آیا تراشکاری همان فرزکاری است؟

خیر، تراشکاری و فرزکاری (Milling) دو فرآیند مجزا هستند. تراشکاری به فرآیند شکل دهی به یک قطعه استوانه ای روی ماشین تراش گفته می شود که این شکل دهی با چرخاندن قطعه کار و جلو بردن یک ابزار غیر چرخان به نام قلم تراشکاری یا رنده تراشکاری، به طرف قطعه انجام می پذیرد تا شکل استوانه ای دلخواه ایجاد شود. از طرف دیگر فرزکاری فرآیندی است که قطعه را با قرار دادن در فیکسچری روی میز دستگاه فرز شکل می دهند. سپس یک ابزار چرخان چند لبه به نام تیغه فرز، به سمت قطعه جلو برده می شود تا آن را شکل دهد. دستگاه فرز می تواند قطعات غیر استوانه ای تولید کند.

فرآیند تراشکاری پله ای چگونه کار می کند؟

فرآیند تراشکاری پله با ثابت کردن یک قطعه استوانه ای متریال، چه یک میله گرد یا یک لوله توخالی در سه نظام ماشین تراش شروع می شود. سپس ابزار برش انتخاب شده و روی ابزارگیر یا تارت یا قلم بند بسته می شود. به طور کلی می توان از یک ابزار برش مستقیم استفاده کرد. سرعت چرخش مورد نیاز ماشین تراش بر اساس توصیههای استاندارد سرعت و براده برداری (فید) انتخاب شده و دستگاه روشن میشود.

سپس باید سطح انتهایی قطعه کار را با استفاده از یک ابزار برش مستقیم صاف یا پیشانی تراشی کرد. در مرحله بعد، قطر بیرونی قطعه کار با استفاده از یک قلم ساده تراشکاری استاندارد، روتراشی می شود. این فرآیند پوسته نورد احتمالی و همچنین هرگونه انحراف احتمالی در قطر قطعه را از بین می برد. این اولین براده برداری به طور معمول یک براده برداری خشن است که برای برداشتن مقدار زیادی از متریال در یک پاس (pass) طراحی شده است. سپس یک پاس نهایی یا پرداخت (finishing pass) برای کاهش قطر تا قطر بزرگترین قسمت مورد نیاز روی قطعه کار انجام می شود.

با شروع از انتهای دورتر از سه نظام، رنده تراشکاری به سمت قطعه کار چرخان، پیشروی داده می شود. بسته به عمق پله، یا یک برش واحد یا چندین برش برای کاهش قطر انجام می شود. اگر پله نیاز به یک شعاع کوچک داشته باشد، که معمولاً برای کاهش تمرکز تنش است، می توان ابزار برش مستقیم را به صورت محوری در امتداد شفت حرکت داد و چندین پاس برش انجام داد تا شفت با قطر مورد نیاز مطابقت یابد و به گوشه پله برسد.

سپس می توان ابزار را به صورت عمود بر محور شفت عقب کشید تا یک لبه عمودی مستقیم ایجاد گردد. شعاع ابزار، شعاع گوشه پله را تعیین می کند؛ برای شعاع های بزرگتر، استفاده از یک دستگاه CNC برای ایجاد شعاع ضروری است.

چه موادی برای تراشکاری پله مناسب هستند؟

اکثر فلزات و پلاستیک ها برای تراشکاری پله مناسب هستند. به طور کلی، تراشکاری پله بر روی موادی انجام می شود که برای ساخت شفت ها استفاده می شود، مانند فولاد ضد زنگ یا فولادهای کم کربن تا متوسط. اگر فلزی قابل براده برداری بر روی ماشین تراش باشد، برای تراشکاری پله مناسب است.

ابزارهای لازم برای فرآیند تراشکاری پله چیست؟

تراشکاری پله یک عملیات تراشکاری اساسی است و حتی روی ابتدایی ترین ماشین های تراش نیز قابل انجام است. برای انجام موفقیت آمیز این عملیات، ابزارهای خاصی مورد نیاز است که در زیر توضیح داده شده است:

کولیس ورنیه

کولیس ورنیه برای اندازه گیری قطر شفت در طول فرآیند تراشکاری استفاده می شود. کولیس های ورنیه دیجیتال را می توان برای سرعت بخشیدن به فرآیند استفاده کرد. بعد از هر پاس تراشکاری، باید قطر اندازه گیری شود تا مشخص گردد که چه مقدار مواد اضافی برای رسیدن به قطر نهایی باید برداشته شود. کولیس ورنیه معمولاً تا دو رقم اعشار دقیق است.

برای اندازه گیری دقیق تر، می توان از یک میکرومتر دیجیتال استفاده کرد که می تواند تا سه رقم اعشار دقت داشته باشد. لازم به ذکر است که اگر تراشکاری پله بر روی یک دستگاه تراش CNC انجام شود، به غیر از استفاده از کولیس ورنیه برای یک بررسی کنترل کیفیت استاندارد در پایان فرآیند، نیازی به آن نیست.

ابزار جداکننده (پارتینگ)

یک ابزار جداکننده یا قلم برش دارای شکل مستطیلی با گوشه های تیز است. این ابزار برای برش عمود بر شفت طراحی شده و اغلب برای جدا کردن قطعه نهایی از متریال اصلی استفاده می شود. در واقع ابزاری است که اساساً می تواند یک عملیات روتراشی و برش را در آن واحد انجام دهد. یک ابزار جداکننده را می توان در تراشکاری پله هم با پیشروی دادن ابزار داخل متریال تا جایی که شیاری با قطر پله ایجاد شود، بکار برد. سپس، می توان از ابزار تراشکاری برای برداشتن مواد باقیمانده تا رسیدن به شیار استفاده کرد. این روش در صورتی که برای اهداف مونتاژ به یک گوشه تیز نیاز باشد، ایده آل است.

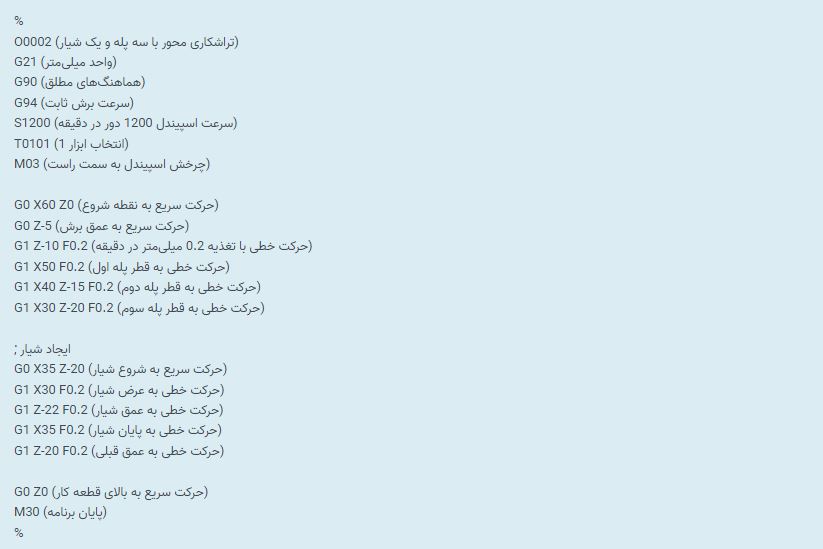

ابزار تراشکاری

یک ابزار تراشکاری رایج ترین ابزار ماشین تراش است و می تواند اشکال مختلفی داشته باشد. یک نمونه رایج در شکل 2 زیر نشان داده شده است:

![تراشکاری پله یا پله تراشی،هدف، فرآیند، مزایا و معایب 2 قلم تراشکاری

[source:sybridge.com]](https://digimfg.ir/wp-content/smush-webp/2024/03/قلم-تراشکاری.jpg.webp)

این ابزار برای قسمت اعظم عملیات برداشتن براده در تراشکاری استفاده می شود و همچنین می توان از آن برای تولید پله استفاده کرد. این ابزارها به طور معمول دارای شعاع نوک قابل توجهی هستند که منجر به ایجاد یک شعاع کوچک در ریشه پله می شود. برای ایجاد پلههای تیزتر، میتوان از ابزارهای تراشکاری با شعاع نوک کوچکتر یا از دستگاههای CNC با ابزارهای مخصوص تراشکاری پله استفاده کرد.

تراشکاری پله روی ماشین تراش CNC: یک راهنمای جامع با مثال و جی کد

تراشکاری پله روی ماشین تراش CNC، فرآیندی است که در آن با استفاده از یک برنامه کامپیوتری (جی کد)، قطعه کار به صورت خودکار به شکل دلخواه تراشیده میشود. در این روش، میتوان شفتهایی با قطرهای مختلف و پلههای دقیق تولید کرد.

مزایای تراشکاری پله روی ماشین تراش CNC

- دقت بالا: امکان تولید قطعات با تلرانسهای بسیار کم

- سرعت بالا: کاهش زمان تولید به دلیل حذف عملیات دستی

- تکرارپذیری بالا: تولید قطعات یکسان با کیفیت ثابت

- پیچیدگی کمتر برنامهنویسی: وجود نرمافزارهای CAM برای تولید خودکار کدهای CNC

- انعطافپذیری بالا: امکان تولید انواع مختلف پله با اشکال و اندازههای متنوع

مراحل تراشکاری پله روی ماشین تراش CNC

- طراحی مدل سه بعدی: ابتدا مدل سه بعدی قطعه کار در نرمافزار CAD طراحی میشود.

- ایجاد مسیر ابزار: نرمافزار CAM مسیر حرکت ابزار را بر اساس مدل سه بعدی محاسبه میکند.

- تولید کد CNC: نرمافزار CAM کد CNC را که حاوی دستورات حرکت ابزار است، تولید میکند.

- انتقال کد به ماشین: کد CNC به ماشین تراش CNC منتقل میشود.

- اجرای برنامه: ماشین تراش CNC بر اساس کد CNC شروع به تراشکاری قطعه کار میکند.

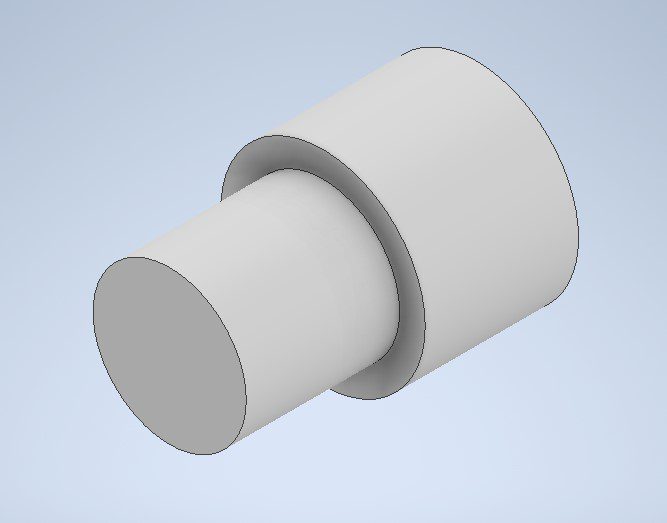

مثال عملی: تراشکاری یک شفت با دو پله

فرض کنید میخواهیم شفتی با طول 100 میلیمتر، قطر اولیه 50 میلیمتر، پلهای به قطر 40 میلیمتر در فاصله 30 میلیمتری از ابتدا و پلهای به قطر 30 میلیمتر در فاصله 60 میلیمتری از ابتدا تراشیده شود.

جی کد نمونه:

توضیح جی کد:

- O0001: شماره برنامه

- G21: انتخاب واحد میلیمتر

- G90: استفاده از مختصات مطلق

- G94: سرعت برش ثابت

- S1000: تنظیم سرعت اسپیندل

- T0101: انتخاب ابزار

- M03: چرخش اسپیندل به سمت راست

- G0: حرکت سریع

- G1: حرکت خطی

- X: محور X (محور افقی)

- Z: محور Z (محور عمودی)

- F: تغذیه

نکات مهم

- انتخاب ابزار: انتخاب ابزار مناسب بر اساس جنس قطعه کار، قطر پله و کیفیت سطح بسیار مهم است.

- سرعت برش و تغذیه: تنظیم سرعت برش و تغذیه بهینه به جنس قطعه کار، جنس ابزار و توان ماشین بستگی دارد.

- خنککاری: استفاده از خنککاری برای کاهش حرارت تولید شده و افزایش عمر ابزار ضروری است.

- تثبیت قطعه کار: قطعه کار باید به صورت محکم در فکهای دستگاه ثابت شود تا از لرزش و ایجاد خطا جلوگیری شود.

- کنترل کیفیت: پس از اتمام عملیات تراشکاری، قطعه کار باید به دقت اندازه گیری و بازرسی شود.

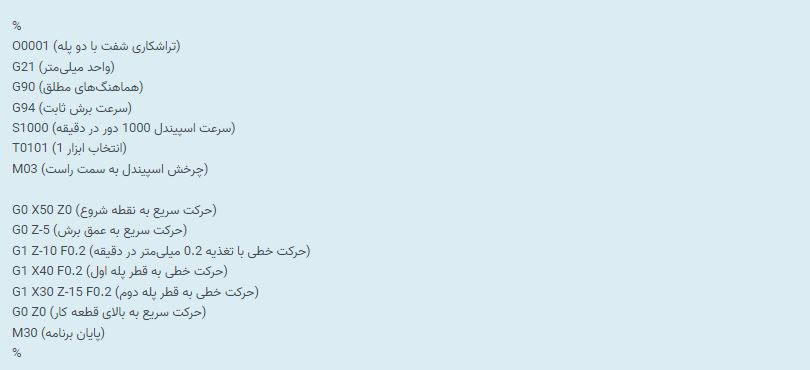

مثال پیچیده تر

تراشکاری یک محور با سه پله و یک شیار

فرض کنید میخواهیم یک محور با مشخصات زیر را تراش دهیم:

- طول کل: 150 میلیمتر

- قطر اولیه: 60 میلیمتر

- پله اول: قطر 50 میلیمتر در فاصله 30 میلیمتری از ابتدا

- پله دوم: قطر 40 میلیمتر در فاصله 70 میلیمتری از ابتدا

- پله سوم: قطر 30 میلیمتر در فاصله 110 میلیمتری از ابتدا

- شیار: عرض 5 میلیمتر، عمق 2 میلیمتر، در فاصله 90 میلیمتری از ابتدا

جی کد نمونه:

توضیح اضافات جدید:

- ایجاد شیار: برای ایجاد شیار، ابتدا به ابتدای شیار حرکت میکنیم (X35)، سپس به عرض شیار میرویم (X30)، سپس به عمق شیار میرویم (Z-22)، سپس به پایان شیار برمیگردیم (X35) و در نهایت به عمق قبلی برمیگردیم (Z-20).

نکات مهم در مورد این مثال:

- ترتیب عملیات: ترتیب عملیات تراشکاری بسیار مهم است. ابتدا پلهها و سپس شیار ایجاد میشود.

- انتخاب ابزار: برای ایجاد شیار ممکن است به ابزار مخصوصی نیاز باشد.

- سرعت برش و تغذیه: سرعت برش و تغذیه برای هر مرحله از عملیات باید بهینه سازی شود.

- خنککاری: استفاده از خنککاری به خصوص در هنگام ایجاد شیار توصیه میشود.

موارد دیگری که میتوانید در این مثال تغییر دهید:

- تعداد پلهها: میتوانید تعداد پلهها را افزایش دهید.

- ابعاد پلهها: میتوانید ابعاد پلهها را تغییر دهید.

- ابعاد شیار: میتوانید عرض و عمق شیار را تغییر دهید.

- شکل شیار: میتوانید شیارهایی با اشکال مختلف (مثلاً شیار V شکل) ایجاد کنید.

- عملیات تکمیلی: میتوانید عملیات تکمیلی مانند گرد کردن گوشهها، ایجاد شیارهای مارپیچی و غیره را اضافه کنید.

سرعت فرآیند تراشکاری پله چقدر است؟

سرعت فرآیند تراشکاری پله به عوامل متعددی بستگی دارد. جنس متریالی که باید تراشیده شود، تأثیر زیادی بر سرعت و براده برداری (فید) مجاز در یک عملیات ماشینکاری دارد و در نتیجه بر زمان ماشینکاری تأثیر میگذارد. سپس، اختلاف قطر بین پلهها و تعداد پلهها تعیین میکنند که برای رساندن قطعه به قطرهای مختلف، چه تعداد پاس تراشکاری لازم است. در نهایت، دستیابی به قطرهای با دقت بالا زمان بیشتری میبرد، زیرا ممکن است به چندین پاس نهایی نیاز باشد.

دقت تراشکاری پله چقدر است؟

دقت تراشکاری پله به دستگاه و اپراتور بستگی دارد. اگر توسط یک تراشکار ماهر انجام شود، Step turning میتواند به اندازه کافی دقیق باشد تا به تلرانسهای مناسب برای یاتاقانها برسد.

مزایای تراشکاری پله چیست؟

تراشکاری پله یک عملیات ماشینکاری اساسی است و میتواند شفتهایی با قطرهای متعدد تولید کند. مزایای رایج این تکنیک در زیر فهرست شده است:

- سرعت: شفت را می توان بدون نیاز به جدا کردن از دستگاه تراش، ماشینکاری کرد. این امر به معنای فرآیندی سریع و مناسب برای تولید با حجم بالا، به خصوص در ترکیب با ماشینکاری CNC است.

- شفت های پیچیده: Step turning می تواند شفت هایی با قطرهای دقیق متعدد تولید کند که برای کاربردهای مختلف طراحی ماشین مناسب هستند.

- کاهش هزینه: ایجاد یک قطعه واحد ارزان تر از ساخت چندین شفت کوچکتر، مونتاژ، جوشکاری و ماشینکاری آنها است.

معایب تراشکاری پله چیست؟

یکی از معایب اصلی تراشکاری پله، اتلاف احتمالی مواد است. به عنوان مثال، فرض کنید شفتی به پلههای 45 میلیمتر، 40 میلیمتر و 25 میلیمتر نیاز دارد. این به معنای استفاده از یک میله با قطر 50 میلیمتر به عنوان قطعه کار است و در نهایت، زمانی که به پله 25 میلیمتر میرسیم، نیمی از قطر قطعه کار هدر میرود. با این حال، با طراحی مناسب می توان این مشکلات را تا حدودی کاهش داد. به عنوان مثال، می توان شفت هایی را انتخاب کرد که به اندازه های استاندارد مواد نزدیک تر باشند یا از اجزای مکانیکی مانند یاتاقان، چرخ دنده یا قفل های مخروطی استفاده کرد که به تغییرات پله ای بزرگ نیاز ندارند.

تفاوت بین تراشکاری پله و پیشانی تراشی چیست؟

پیشانی تراشی (Facing) یک عملیات تراشکاری است که بر روی سطوح انتهایی یک قطعه کار انجام می شود و بر روی کل سطح قطعه انجام می شود. در مورد شفت، این سطح عمود بر محور شفت خواهد بود. Step turning نیز سطوحی عمود بر محور شفت ایجاد می کند، اما این سطوح در انتهای شفت نیستند و به کل سطح مقطع شفت گسترش نمی یابند، بلکه فقط به قسمتی که پله را به قطر بعدی تشکیل می دهد، محدود می شوند.

جدول اصطلاحات تخصصی

| کلمه انگلیسی | معنای فارسی | توضیح فارسی |

|---|---|---|

| Step turning | تراشکاری پله | فرآیندی برای تولید شفتهایی با قطرهای متعدد |

| Taper turning | مخروط تراشی | فرآیندی برای تولید شفتهایی با قطر متغیر در طول محور |

| Facing | پیشانی تراشی | فرآیندی برای ایجاد سطوح صاف و عمود بر محور شفت |

| Parting tool | ابزار جداکننده یا برش | ابزاری برای برش عمود بر شفت و جدا کردن قطعه نهایی |

| Lathe | ماشین تراش | دستگاهی برای تراشکاری فلزات |

| CNC | کنترل عددی کامپیوتری | سیستمی برای کنترل خودکار ماشینهای تراش |

| Feed | براده برداری | سرعت پیشروی ابزار در حین تراشکاری |

| Speed | سرعت | سرعت چرخش قطعه کار در حین تراشکاری |

| Tolerance | تلرانس | میزان مجاز انحراف از یک اندازه یا مشخصه |

| Material | جنس | نوع فلزی که برای تراشکاری استفاده میشود |

سوالات متداول(FAQ)

تراشکاری پله چیست؟

به فرآیند ایجاد شفت های استوانه ای با حداقل دو قطر متفاوت گفته میشود. این تغییر قطر با برداشتن مواد از سطح شفت و ایجاد پله های عمود بر محور شفت انجام میشود.

هدف از تراشکاری پله چیست؟

هدف اصلی، ایجاد شفت هایی با چندین قطر متفاوت است تا قطعاتی مانند یاتاقان ها، چرخدنده ها و پولی ها روی آن به درستی نصب شوند.

تراشکاری پله در کجا کاربرد دارد؟

این روش بهطور گسترده در طراحی ماشین آلات و ساخت شفتهایی با قطرهای مختلف استفاده میشود، مانند شفتهایی که یاتاقان، چرخدنده یا چرخ زنجیر دارند.

فرآیند تراشکاری پله چگونه انجام میشود؟

با بستن قطعه کار در سه نظام ماشین تراش و استفاده از ابزار برش شروع میشود. ابزار برش برای کاهش قطر شفت در نقاط مشخص شده پیشروی میکند تا پلههای مورد نظر را ایجاد کند.

مزایای تراشکاری پله چیست؟

از جمله مزایای تراشکاری پله میتوان به دقت بالا در تولید شفتهای چندقطری، انعطافپذیری در کاربردها و امکان استفاده در ماشین آلات مختلف اشاره کرد.

معایب تراشکاری پله چیست؟

تراشکاری پله ممکن است پرهزینه باشد، به ویژه اگر تفاوت قطرها زیاد باشد. همچنین نیاز به دقت بالا و ابزارهای خاص دارد.

تراشکاری پله چه تفاوتی با تراشکاری مخروطی دارد؟

Step turning منجر به ایجاد تغییرات قطر پلکانی میشود، در حالی که تراشکاری مخروطی باعث کاهش تدریجی قطر در طول شفت میشود.

چه ابزارهایی برای تراشکاری پله لازم است؟

ابزارهای معمول شامل کولیس ورنیه برای اندازهگیری قطر، ابزار جداکننده (پارتینگ) برای برش عمودی و ابزار تراشکاری برای برادهبرداری است.

خلاصه

این مقاله به معرفی تراشکاری پله، توضیح آن و بررسی هدف و فرآیند آن پرداخت.این مقاله برای اولین بار در سایت بازارگاه الکترونیکی ساخت و تولید ایران به نشانی digimfg.ir منتشر شده است.

منابع

engineeringbro.com/what-is-step-turning-operation

سلب مسئولیت

محتوای ارائه شده در این صفحه وب صرفا جنبه اطلاع رسانی دارد. DIGIMFG هیچگونه ضمانت یا مسئولیتی، چه به صورت صریح یا ضمنی، در خصوص صحت، کامل بودن یا اعتبار اطلاعات بر عهده نمی گیرد. پارامترهای عملکرد، تلرانس های هندسی، ویژگیهای طراحی خاص، کیفیت یا نوع مواد، یا فرایندها را نباید نمایانگر آنچه توسط تأمین کنندگان یا تولیدکنندگان شخص ثالث در شبکه DIGIMFG ارائه میشود، دانست. خریدارانی که به دنبال دریافت قیمت هستند موظفند تا الزامات فنی ویژه موردنیاز برای قطعات را تعریف کنند. برای کسب اطلاعات بیشتر، لطفاً به شرایط و ضوابط ما مراجعه کنید.

ممنون از توضیحات جامع و کاربردی در مورد تراشکاری پله. من چند سالی است که در حوزه ماشینکاری فعالیت میکنم و استفاده از روشهای مختلف تراشکاری پله برای قطعات با دقت بالا همیشه یک چالش بوده. به نظر شما استفاده از ابزارهای برش خاص یا روشهای خاصی میتواند باعث افزایش دقت و کاهش خطا در این فرآیند شود؟ همچنین آیا پیشنهادی برای کاهش زمان کار تراشکاری پله در قطعات پیچیده دارید؟

سلام علی عزیز،

خوشحالم که مطلب براتون مفید بوده. در مورد افزایش دقت در تراشکاری پله، استفاده از ابزارهای برش با پوششهای خاص مثل کارباید و همچنین تنظیم دقیق پارامترهای ماشینکاری (مثل سرعت برش و پیشروی) میتواند تاثیر زیادی داشته باشد. همچنین برای قطعات پیچیده، پیشنهاد میکنم از ماشینهای CNC با قابلیت چند محوره استفاده کنید تا بتوانید زمان ماشینکاری رو کاهش بدید و دقت رو بالا ببرید. اگر نیاز به جزئیات بیشتر داشتید، میتونید از ما در بخش مشاوره سوالاتتون رو بپرسید.